毛皮の損傷要因

| 1.毛抜け | 2.硬化・破れ | 3.変・褪色 色落ち |

4.臭い | 5.その他 | ||

| 原毛皮 | ①乾燥不十分 保存・輸送条件 ②素材の特性 ③皮の漉き過ぎ 節早 |

①乾燥不十分 | ①素材の特性 | ①素材そのものの臭い | ||

| 鞣製・染色 | ②鞣製不良 | ②染料等の変化 | ②鞣製不良 | |||

| 縫製 | ④縫製不良 | ③縫製不良 | ||||

| 製 品 | 着用 | ⑤着用によるスレ | ④体型不適合 無理な着用 ⑤水濡れ |

③汚れ ④香水、その他 |

|

|

| クリーニング | ⑥クリーニング | |||||

| 保管と 手入れ |

⑥虫食い | ⑦裏地のアイロン ⑧乾燥・湿気 除湿剤の付着 |

⑤日光・蛍光灯 | ③カビ | ||

| その他 | ⑦自然劣化 | ⑨自然劣化 | ⑥自然劣化 | ③自然劣化 | ||

| 試験方法 | ⑧ | ⑩ | ⑦ | ④ | ④ | |

1.毛抜け

1-①乾燥不十分(保存・輸送条件) 2-①乾燥不十分

剥皮された毛皮は、そのままの状態では細菌により腐敗し、毛抜け(へアスリップ)を起こします。

そのためさまざまな手段により細菌の汚染を防ぐ方法が工夫されています。

毛皮に用いられる貯蔵方法としては、一般に乾燥法が採用されていますが、乾燥不十分なまま貯蔵されると細菌の繁殖をまねきます。その場合、細菌の栄養源の一つとされるのが毛根部分であり、その毛根が細菌によって分解されて毛抜けが起きるのです。鞣製段階で刺毛や綿毛の順で毛の脱落が起きることがありますが、これは生皮の時の乾燥不十分による場合が多いのです。

なお、この脱落箇所は、縫製段階できちんと処理されねばなりません。乾燥不十分なまま製品化されると、硬化、破れ、悪臭の原因となります。

1-②素材の特性

適切に鞣製した毛皮の毛は簡単に抜けないのが普通です。毛を引っ張った時に根もとから切れると、毛抜けと毛切れとが区別がつきにくくなります。

毛の強さ(引張強度、毛抜き強度)は、動物の種類、部位、品質で差がありますし、鞣製・染色の条件、着用の方法や頻度、保管方法でも異なってきます。

なお、ミンクやフォックスなどの代表的な毛皮の毛の強度は、次図に示したようにさほど弱いものではなく、ミンクの毛抜きで10~20g、フォックスの毛抜きで10~25gの強度を持ちます。ミンクについては、この毛抜き強さが下記の基準値より低い製品では節早、ヘアスリップなどの品質劣等要因と結びついていると考えられます。

品質良好なミンク及びフォックス毛皮の毛抜き強さの基準値

| ダークミンク ♂ | 18g/本毛 |

| ダークミンク ♀ | 9g/本毛 |

| サファイヤミンク ♂ | 21g/本毛 |

| サファイヤミンク ♀ | 9g/本毛 |

| パステルミンク ♂ | 19g/本毛 |

| パステルミンク ♀ | 19g/本毛 |

| パステルミンク ♀ | 19g/本毛 |

| フォックス ナチュラル | 24g/本毛 |

| フォックス 黒色染色 | 10g/本毛 |

| フォックス 茶色染色 | 14g/本毛 |

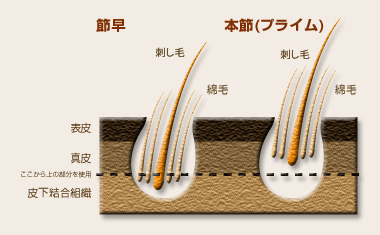

1-③皮の漉きすぎ/節早

| (1) | 鞣し工程中、毛根を傷つけるところまで裏皮(真皮)を漉きすぎると、毛抜けが起こりやすくなります。 |

| (2) | 節早(セツバヤ) 節早と呼ばれる活性期に剥皮された毛皮は、毛根が深いため鞣し工程中の皮漉きを本節の毛皮と同様に扱うと、毛抜けが起こりやすくなります。  |

1-④縫製不良(浮き毛処理不十分)

コートなどに縫製加工される場合には、種々の加工方法がありますが、通常は毛皮の数枚から数十枚集めたものを細かく裁断して縫い上げます。その際、裁断した箇所の毛の毛根も一緒に切ることになり、その毛根を切られた毛は大半は取り除かれますが、多少は浮き毛として残ります。

この浮き毛は、縫製の最終段階のドラミング工程で取り除かれますが、不十分だと製品全体に毛抜けが起きているように見えます。

長毛類など、素材によっては完全に除去されない場合もあります。しかしこういった浮き毛は品質不良によるものではないので、ドラミングをかけ直すなどすれば着用にはまったく問題はありません。

1-⑤着用によるスレ

毛皮の場合、着用による摩擦(スレ)のための毛切れが起こります。

特に袖口、ポケット口、前立ての部分から刺毛が切れたり、折れたりしてなくなっていきます。

1-⑥虫食い

虫食いによる毛抜けは、購入後の保管中のミスが、その殆どです。毛につく虫は、春に産卵し10日後に孵化した幼虫が夏にかけて毛の根元の部分を食べます。毛皮を食べる虫の代表的なものとして衣蛾類のイガ、コイガ、甲虫類のヒメマルカツオブシムシ、ヒメカツオブシムシ等があります。万一虫喰いが見つかったら、ビニール袋などに毛皮を密封しクリーニング店に持参しましょう。燻蒸、クリーニングにより、毛抜け部分を明確にします。損傷が全体に行き渡らない限り修復が可能な場合があるので、出来るだけ早めに購入店に相談してみましょう。

1-⑦自然劣化

(後記:5-③)

1-⑧試験方法

毛皮を平らな台に置き、毛の面を手で軽くこすります。または、指で毛をつまんで軽く引っ張り、この時の気抜けの程度を視察します。毛皮の裏面を視察し、漉き過ぎによる毛抜けがないか観察します。浮き毛の始末不十分によって毛が抜けるように見えることが多く、また虫喰いによっても毛が抜けるので注意して観察することが必要です。

毛皮素材の毛抜け程度を数値化するには、刺し毛の場合では毛1本が抜ける強度を測定して平均的な値を求めることが出来ますが、綿毛の毛抜けを数値化することは困難です。

2.硬化・破れ

2-①乾燥不十分

1-①を参照のこと。

2-②鞣製不良

毛を皮にしっかりと固定させ、皮を柔軟に更に丈夫にして腐敗を防止するための化学的・物理的な処理を毛皮の鞣製(なめし)と言います。

製品になるまでに何回も品質をチェックするので、鞣製不良の毛皮がそのまま使用されることは稀です。しかし、鞣製の条件が不適切であった場合には、硬化・破れの原因になり得ます。

2-③縫製不良

| (1) | 毛皮素材(皮の厚さなど)と縫製糸が合わないと破れの原因になります。 |

| (2) | きちんとした巻き縫いなどがなされていない(ミシンの目飛び、巻き縫いが浅かったり、深かったりした時)場合は、破れの原因になります。 |

| (3) | 接着芯や接着テープの接着剤が毛皮に不適合な場合、化学変化を起こし、硬化・破れの要因となります。 |

| (4) | 板張りの際、直射日光等で皮自体が高温になりすぎると、熱収縮を起こし、硬化・破れを引き起こします。 |

| (5) | 板張りの際、水を使用しすぎると、硬化、強度低下を招く恐れがあります。 |

2-④体型不適合・無理な着用

体型に合わないサイズの着用や毛皮を着たままの長時間の運転等は、破れの原因になります。

2-⑤水濡れ

何らかの理由で大量な水分が皮部分に及ぶと硬化し、破れやすくなります。なお、雨などで濡れた毛皮はよく振った後で乾いたタオルで丁寧に拭き上げ、ゆっくり自然乾燥させましょう。

ストーブなどで直接乾かすと、毛先が焼け焦げたり、皮が硬化し破れの要因となります。皮まで濡れてしまった場合は、購入店またはクリーニング店に出来るだけ早めに持参しましょう。

2-⑥クリーニング

毛皮は、ドライクリーニングを繰り返すことによって、皮部分に加脂した必要な脂まで除去され、硬化・破れを引き起こします。また、毛の艶がなくなったり、パサついたりします。

そのため、毛皮製品は、通常パウダークリーニングがなされなければならないのです。

2-⑦裏地のアイロン

裏地にアイロンをかけた場合、皮の部分まで熱が加わると熱収縮を起こし、硬化・破れの要因となります。通常のシワは、ハンガーに吊るしておけばとれてしまうので、裏地にアイロンをかけるのは避けたほうがよいでしょう。

2-⑧保管時の乾燥・湿気、除湿剤

毛皮の理想的な保管条件とは、湿度50%、温度10℃以下とされています。自宅で保管する際は、この状態に近く保てば良いわけです。ビニール袋で密封した場合、過度の湿気を持ったまま長時間の保管をすると、保管中のカビの発生により、硬化・破れはもとより、ムレて毛抜けの原因にもなります。

なお、塩化カルシウム系の除湿剤を使用した場合は、除湿剤の溶液が付着すると極端な硬化・縮みが起き得ます。

2‐⑨自然劣化

毛皮の自然劣化に関しては後記(5‐③)で述べますが、品質良好なミンクとフォックスの革部分の引裂きに対する強度は、基準値図に示したようにミンクでは600~1,400g、フォックスでは1,100~1,500gの革部の強度を持っています。このように革部の強度がこの品質基準値を下回る製品は腐敗、老化などの品質劣化要因と結びついていると考えられます。

| ダークミンク ♂ | 1,000g |

| ダークミンク ♀ | 700g |

| サファイヤミンク ♂ | 1,400g |

| サファイヤミンク ♀ | 1,000g |

| パステルミンク ♂ | 900g |

| パステルミンク ♀ | 600g |

| フォックス ナチュラル | 1,200g |

| フォックス 黒色染色 | 1,100g |

| フォックス 茶色染色 | 1,500g |

2‐⑩試験方法

毛皮の裏面を観察します。ナチュラルでは革部の黄色化が進んでいれば、脂肪分の酸化または鞣剤であるアルデヒドの黄色化など素材の劣化が考えられます。

なお、革の一部が極端に縮んだ場合は、塩化カルシウム系の除湿剤が付着した可能性があり、化学的な判定試験が必要となります。

3.変・褪色、色落ち

3‐①素材の特性

毛のタンパク質は、強い紫外線を受けると化学作用を起こし黄色の物質を生成します。ホワイトミンクやブルーフォックスなどの白系の毛皮が黄変する原因でもあります。 ダークミンクやシルバーフォックスが強い紫外線を受けると、赤褐色になるのに対して、パステルミンクは白っぽく褪色します。これは、メラニン色素の安定度が異なるために、このような差が生じるのです。

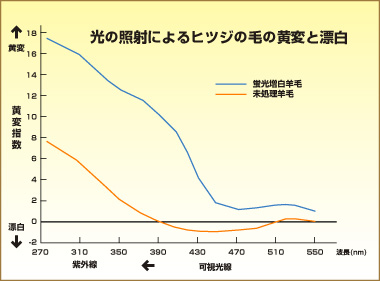

毛の黄変について、ヒツジの毛に対する光の影響を図示すると次の図のようになります。未処理羊毛の黄変は290~320nmの中紫外で日光中最も黄変が大きく、320~380nmの近紫外では小さくなり、可視光線の380~475nmでは漂白効果が見られ、特に430nm前後では漂白効果が大きくなります。一方、蛍光増白剤で処理した羊毛は未処理羊毛と比べて黄変する度合は極めて大きいことがわかります。

3‐②染料などの変化

染色に使用した染料は、わずかずつですが常に周囲からの科学的な影響を受けています。長期間のうちに多少の変・褪色を起こした場合、染色前の本来の毛皮の色の差が現れて、色ムラの状態になることもありますが、この場合は極端な色ムラにはなりません。極端な変色になるのは3‐⑤の光線が原因である場合がほとんどです。

| (1) | 染色した毛皮は、色落ちを防ぐためにさまざまな方法がとられているので通常は色落ちなどの損傷はありません。しかし染色条件、染料、染色後の洗浄などの条件が不適切な場合は、時として色が落ちる場合があります。 |

| (2) | 染色された毛皮の場合は、使用した染料の堅牢度が変・褪色を起こす原因となります。また、毛皮製品は、何枚もの皮を組み合わせて製品化するため、それぞれの皮の個体差により多少不揃いの変・褪色が起きる場合があります。ただし、このようなケースの変色は極端な色ムラにならないので、着用は十分可能です。 |

| (3) | 三原色(赤・青・黄)の染料を組み合わせて毛皮を染色することが多いのですが、日光や蛍光灯に含まれる紫外線によって染料の一要素のみが破壊されると、茶色がグリーンに、グレーがピンクになるなど、変色を起こします。 |

3‐③汚れ(チリ・ホコリ・汗)

「毛皮は手入れの必要ないもの」「クリーニングに出さなくていいもの」と誤って信じ込んでいる人が意外に大勢します。一つには毛皮には汚れや痛みが目立ちにくいと言う特性があるからでしょう。しかし、着ているうちに汚れがついてくるのは衣服なら当然のことです。

大気中の汚れや食べ物のなどの他、着用の際の汗腺や脂肪腺などからの分泌物による汚れはしっかり付着しています。分泌物のうちとくに脂肪による汚れはくせもので、毛並みをべとつかせ毛さばきを悪くさせます。そればかりか変・褪色の原因にもなります。

なお、クリーニングで汚れを落とすと、着用中に日焼けしていたものやシミをつけていたものが目立ってきます。これはクリーニングミスと誤解されやすいケースです。

毛皮に直接香水等を振りかけると変色やシミのもとになります。また、汗の臭いと混合し悪臭となり場合があります。

なお、口紅やファンデーションなどの化粧品の場合は、極端な付着でないかぎりクリーニングにより落とすことが可能です。

3‐⑤日光、蛍光灯などの光線

淡い色の毛皮の変・褪色(黄変を含む)は、どうしても目立ちやすいものです。白い布が次第に黄ばんでくるのと同様に、主として光線(紫外線)によって生ずる現象です。

染色した毛皮だけでなく、天然の毛皮の色(メラニン色素)もやはり光線の影響を受け、褪色することがあります。経時的な自然劣化ともいうべきもので、光線に当らない衿裏や脇の下を除いて全体に生じます。自宅での保管には、虫食いだけでなく箪笥の隙間からなどの一定方向からの光線による変色にも十分な注意が必要です。

3‐⑥自然劣化

(後記:5‐③)

3‐⑦試験方法

変・褪色がどの部分に起こっているか観察します。衿裏、袖の内側、内身頃など光のあたりにくいところに変・褪色がなければ光によるものと考えられます。同素材があれば耐光試験を行い同じように変・褪色するか否か確認することができます。

色落ちは白い布(例えばJISに定められたカナキン綿布等)で、毛を軽くこすり、布への移染程度を観察します。製品(スキーウェアー等)によっては、毛を水で濡らし、布に長時間接触させて移染の有無を判定します。一般に繊維製品では移染の程度がグレースケール3級以下であると問題になることが多いようです。

4.臭い

4‐①素材そのものの臭い

毛皮は天然の産物のためそれぞれ異なった臭いを持っています。

通常は鞣製段階でその臭いはある程度除去されますが、無臭ということはあり得ません。

4‐②鞣製不良

毛皮そのものの臭い以外に悪臭がある場合は、不適切な加脂剤の使用や、地脂の除去不十分など鞣製不良が考えられます。

4‐③カビ

汚れをそのままにしておいたり、高温、高湿下の長時間の保管は、カビを発生させ悪臭の原因となります。

4‐④試験方法

臭いに関しては、個人の感覚に差が大きく客観的な判断がしにくいのですが、カビや虫食いの場合もあるので注意が必要です。 なお、鑑定は不能です。

5.その他

5‐①糸のほつれ

製品化後、年数を経ると、縫製時の薬品により縫い糸が浸されて切れたり、皮の硬化により縫い目がほころびてきたりする場合があります。

5‐②焼け焦げ

ストーブの側やタバコ、ライターの火などによって瞬時にして毛先の部分が焦げつくことがあるので注意が必要です。

なお、部分的な焦げの場合、修復は十分に可能です。

5‐③自然劣化(前出の1‐⑦、2‐⑨、3‐⑥の説明)

皮にもともとあった地油が酸化変性したり、鞣し剤の酸が遊離して皮に影響を与え、硬化・破れの要因になります。